【MRPコラム③】MRP(資材所要量計画)における「生産計画」の重要性(全6回)

MRP(資材所要量計画)有効活用のポイント

前回のコラムでは身近な例(メガネ)を使ってサマリー部品表、ストラクチャー部品表の違いや、管理/運用上の注意点などをご紹介しましたが、MRPを実際に導入して有効に活用するためには、以下のポイントがあります。

①基準情報(部品表、手配基準、工程情報など)←MRPコラム②

②生産計画(販売計画、需要予測、補充計画など)←今回ご紹介

③在庫管理(下限/上限、コントロールなど)

④実績収集(MRPの土台、リアルタイム、デジタルの活用など)

⑤業務プロセスの変革(限界の解消など)

今回は、MRPにおける生産計画立案のポイントについてご紹介します。

目次[非表示]

生産計画について

MRPを実行する上で重要なインプット情報は前回ご紹介した「部品表」以外に「生産計画」と「在庫情報」があります。

今回は生産計画について考えてみます。生産計画は、“なに(最終製品)” を ”いくつ(生産量)“ ”いつ(納期)“ までに作るのかを計画しますが、自社のリソース(設備や、作業者)で生産できなければ意味がありません。そこで中期の予測/計画した生産量を達成するための設備投資計画や、人員計画、季節変動を考慮した平準化計画など、3ヶ月~1年のスパンで立案する「大日程計画」があります。これは中期的なリソースの確保を目的としています。

次に実際の内示情報や、受注情報、販売計画を元に原材料の調達や、人員配置(シフト)、ライン・設備の割付など、1週間~3ヶ月のスパンで立案する「中日程計画」があります。一般的には中日程計画を「生産計画」と呼んでいます。

生産計画立案プロセスの設計

生産計画立案プロセスを設計する上で、自社の「調達リードタイム(以下、LT)+製造LT」と顧客の要求する「受注出荷LT」を正確に把握することが必要です。自社製品が非常に強い場合は、「調達LT+製造LT<受注出荷LT」になり、受注情報を元に生産計画を立案すれば良いのですが、通常は顧客の要求する受注出荷LTの方がはるかに短くなります。そこでまず、顧客からの需要情報と自社の生産プロセスの整理をする必要があります。

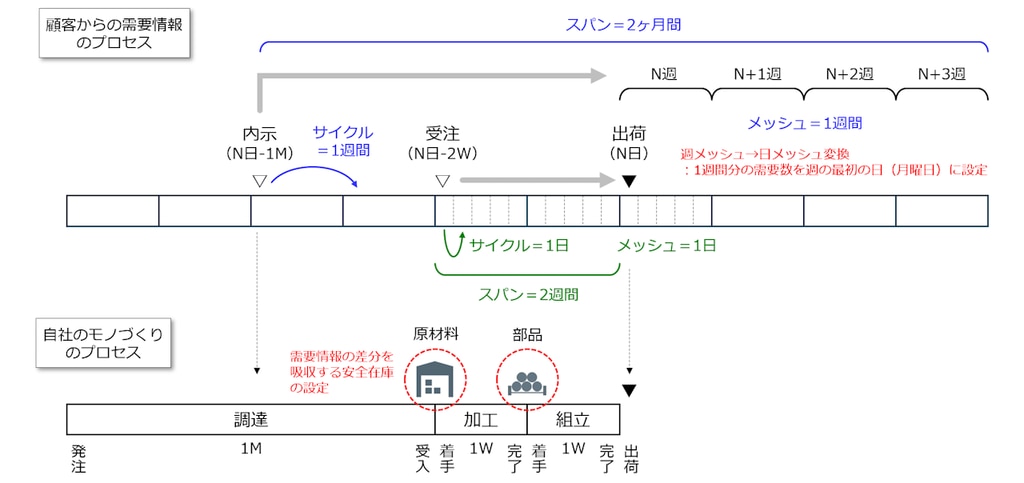

需要情報の例として、1カ月前の内示情報と2週間前の受注情報について整理してみます。

顧客からの需要情報とのすり合わせ

顧客からの需要情報を「スパン」「メッシュ」「サイクル」で整理します。スパンは需要情報の先読みの範囲、メッシュはきめ細かさ、サイクルは見直しのタイミングになります。この例では、内示情報のスパンは2ヶ月、メッシュは1週間、サイクルは1週間になります。同様に受注情報のスパンは2週間、メッシュは1日、サイクルは1日になります。

内示情報、受注情報が整理できたら、自社の生産プロセスとすり合わせます。内示情報を元にN週までの加工、組立計画は立案できますが、調達は間に合いません。調達計画を立案するためには、内々示情報を入手するか、過去の実績からの予測情報、販売計画を元に生産計画を立案します。当然、内示情報や、受注情報とは差分が発生しますので、差分を吸収するために原材料の安全在庫を設定します。同様に内示情報と受注情報の差分を吸収する部品の安全在庫も設定します。生産計画の立案プロセスを設計する上で、在庫ポイントの設定と需要情報のバラツキに伴う安全在庫の設定は重要です。

また内示情報と受注情報のスムーズな連携を実現するには週メッシュから日メッシュへの変換が必要です。具体的には内示情報の1週間分の需要数を週の最初の日(月曜日)に設定し、受注情報によって後ろにバラしていきます。

簡単な例で説明しましたが、実際には複数の顧客と多くの製品種を取り扱っています。このような場合、顧客の需要情報からパターンを整理し、顧客ごとの内示情報、受注情報を串刺しにした需要情報の統合が必要となります。

生産計画の精度向上

生産計画の精度とは、需要変動に対応して製品を供給できる計画を立案することです。そのためには現状のリソース(設備・作業者等)で生産できるか否かを検証する必要があります。工程(設備や、作業者)ごとの負荷を検証するのですが、全ての工程を対象とした場合、MRP(資材所要量計画)展開後に各工程の作業指示を生成する「工程展開」を行い、工程単位に設備や、作業者の負荷を山積みする「CRP(能力所要量計画:Capacity Requirements Planning)」を実行する必要があります。

これらの一連の処理を実行するには時間(数時間)が掛かりますので、需要変動に柔軟に対応するためには、ボトルネックの工程や、ライン全体の負荷を検証する 「ラフカットCRP」をお薦めします。

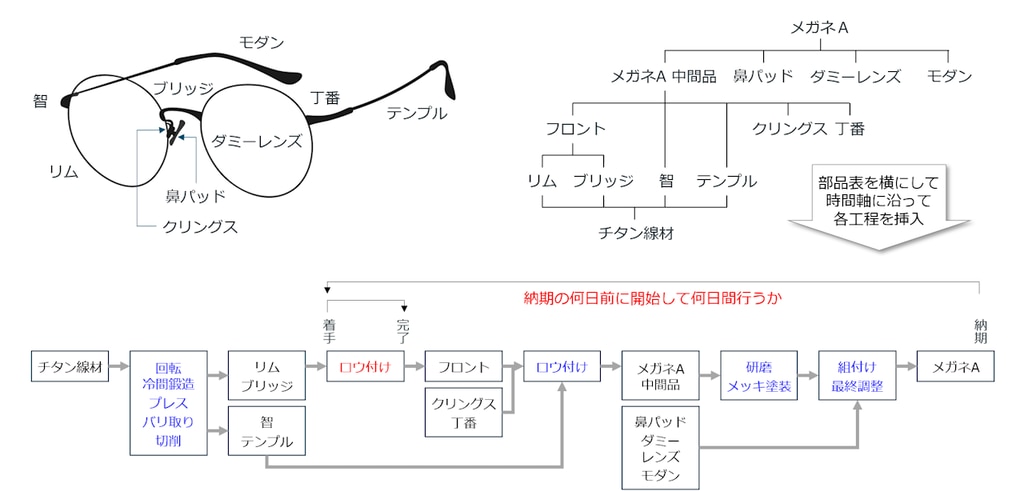

メガネAの「ボトルネック工程」の定義

前回のコラムで取り上げたメガネを例にしてみてみます。メガネAのストラクチャー部品表を時間軸に沿って横に倒します。メガネAは、チタン線材からいくつかの工程を通って、リム、ブリッジ、智、テンプルが作られます。次にリムとブリッジをロウ付けし、フロントが作られ、智、テンプル、クリングス、丁番をロウ付けした「メガネA中間品」ができ上がります。メガネA中間品を研磨、メッキ・塗装し、鼻パッド、ダミーレンズ、モダンを取り付け、最終調整をしてメガネAが完成します。

このとき、フロントを作るロウ付けがボトルネック工程(作業者が限られていて、一番時間の掛かる工程)の場合、メガネAの生産計画を検証するには、フロントを作るロウ付け工程の負荷を検証すれば良いことになります。

このアプローチは受注生産における納期回答でも活用することができます。こうして各製品のボトルネック工程(通常は重複することが多い)の負荷状況をみて生産計画の検証を行い、生産計画の精度を向上させていきます。

サバを読まない生産計画

顧客からの需要情報や、営業部門の販売計画をもとに、生産管理部門は生産計画を立案するわけですが、営業部門は欠品や、納期遅れを恐れて、多めの販売数や、早めの納期を要求することが少なくありません。また生産管理部門も欠品や納期遅れを恐れて、多めの生産計画や、多めの安全在庫を設定したり、早めに製造を指示するなど、製造リードタイムを長めに設定することがあります。その結果、在庫が多くなったり、必要な製品を作るリソースが無くなって欠品が発生します。(在庫が多い現場は欠品も多くなります)

生産計画を立案する際には、サバを読まないことが非常に重要です。具体的には営業や、生産管理、製造などの部門ごとの評価(部分最適)から脱却し、製品グループや、事業ごとの横通しの評価(全体最適)に変更する必要があります。その上で計画数や、納期、安全在庫、リードタイムなどの根拠を関係部門で腹落ちするまですり合わせを行い、生産計画を立案します。

MRPを有効に活用するには

今回はMRPにおける基準情報についての考え方や、管理、運用における注意点について紹介しました。MRPを実際に導入して有効に活用するためには、以下のポイントがあります。

①基準情報(部品表、手配基準、工程情報など)←MRPコラム②

②生産計画(販売計画、需要予測、補充計画など)←今回ご紹介

③在庫管理(下限/上限、コントロールなど)

④実績収集(MRPの土台、リアルタイム、デジタルの活用など)

⑤業務プロセスの変革(限界の解消など)

次回は、③在庫管理(下限/上限、コントロールなど)のポイントについてご紹介していきます。

生産管理システム「Factory-ONE 電脳工場」紹介ページでは、製品資料の他に、導入事例インタビューのホワイトペーパーもダウンロード可能です。ぜひご利用ください。