【MRPコラム④】MRP(資材所要量計画)における「在庫管理」の重要性(全6回)

MRP(資材所要量計画)有効活用のポイント

前回のコラムではMRPにおける生産計画についての考え方や、生産計画立案プロセスの設計、運用の注意点について紹介しましたが、MRPを実際に導入して有効に活用するためには、以下のポイントがあります。

①基準情報(部品表、手配基準、工程情報など) ←MRPコラム②

②生産計画(販売計画、需要予測、補充計画など) ←MRPコラム③

③在庫管理(下限/上限、コントロールなど) ←今回ご紹介

④実績収集(MRPの土台、リアルタイム、デジタルの活用など)

⑤業務プロセスの変革(限界の解消など)

今回は、MRPにおける在庫管理のポイントについてご紹介します。

目次[非表示]

- 1.MRP(資材所要量計画)有効活用のポイント

- 2.安全在庫について

- 3.在庫の下限と上限

- 3.1.過剰在庫と欠品⇒最適な在庫とは

- 4.在庫の適正化

- 4.1.ダイナミックバッファマネジメント①

- 4.2.ダイナミックバッファマネジメント②

- 5.在庫管理のプロセス設計

- 6.サバを読まない在庫管理

- 7.MRPを有効に活用するには

安全在庫について

MRPコラム②「基準情報」の中で、ストラクチャー部品表を整備する際、顧客の要求するQCD(Quality:品質、Cost:コスト、Delivery:納期)を満足した上で、自社の利益を最大化する在庫ポイントの設定が重要であることを紹介しました。またMRPコラム③「生産計画」の中で、在庫ポイントにおける需要情報のバラツキを吸収する安全在庫の設定の重要性も紹介しました。

今回のコラムでは、安全在庫の設定方法について紹介します。

日本では1年間で供給される約29億着の衣服のうち15億着もの衣服が売れ残り、そしてその多くが新品のまま廃棄されているといわれています。欠品を防ぐためにどの程度の在庫を持つべきか、判断が難しい問題です。一般的に需要のバラツキを吸収するために安全在庫が設定されます。

安全在庫は以下の計算式で求められます。

「安全係数」×「需要の標準偏差」×「√(「手配リードタイム」+「手配間隔」)」

「安全係数」は欠品許容率から求められます。100回中5回欠品が許されるのであれば、欠品許容率は5%になります。欠品許容率が小さくなれば安全係数は大きくなります。欠品許容率と安全係数の関係は次のようになります。

安全係数=NORMSINV(1-欠品許容率)

※NORMSINV関数:標準正規分布の累積分布関数の逆関数を計算(Excelを利用)

「需要の標準偏差」は、需要の平均値からのバラつきを示すもので、この数値が小さいほどバラつきが少ないことを示します。計算は複雑なため、Excelの「STDEV関数」を使用することで容易に算出が可能です。

これらの式を用いて安全在庫を算出することができます。

在庫の下限と上限

安全在庫を設定すれば適正な在庫を管理することができるのでしょうか?

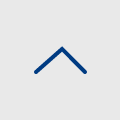

欠品を恐れて在庫の下限値として安全在庫を設定しましたが、過剰在庫に対する上限値は設定していないことが多いようです。

過剰在庫と欠品⇒最適な在庫とは

欠品の許容率と在庫のバランスから在庫戦略を考えた時、安全在庫は多めに設定されることが多く、その結果、過剰在庫を招くことが少なくありません。これを防ぐためには在庫の上限値が必要になります。在庫の上限値は販売戦略や需要予測によって目標在庫として設定します。製品では販売目標から、部品・原材料では発注点から上限の目標在庫を設定します。設定された適正在庫の範囲内に入っているか定期的なチェックが必要です。

在庫の適正化

上限、下限を設定すれば適正な在庫水準を保てるのでしょうか?

過去の需要データをもとに考えられる様々な要因を加味しても、需要予測はなかなか当たりません。想定外の要因が複雑に絡み合って需要が変動し在庫量は増減します。また、製品数が多く、全ての製品を予測することは不可能です。全ての製品の需要は変動しています。にもかかわらず、上限、下限が固定されていれば欠品や、過剰在庫を招くのは当然です。需要変動に対応した上限、下限の再設定が必要となります。これはどのように設定すれば良いのでしょうか?

ダイナミックバッファマネジメント①

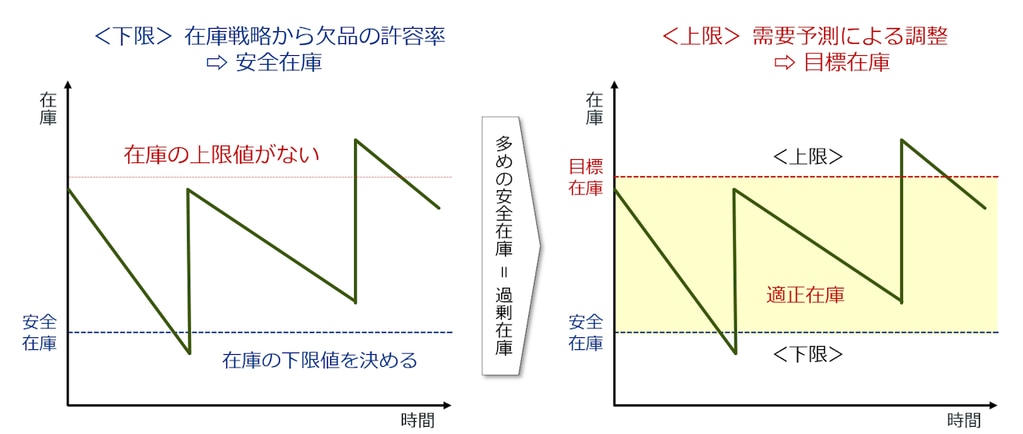

品目ごとに上限(目標在庫)、下限(安全在庫)を設定します。上限~下限を需要の不確実性に対する緩衝「バッファ」 と呼びます。

このバッファを3等分して上から、「青」「黄」「赤」に設定し、在庫の変動を観察して、バッファを変動させていきます。

このとき、需要変動の統計的なバラツキである「黄」の領域に対しては反応しません(バラつくのは当たり前)。

思っていたより需要が少なく在庫が残っている「青」の領域と、思っていたより需要が多く在庫が少なくなっている「赤」の領域に対して素早く反応し、バッファを変動させていきます。

このように特別な変動だけを抽出してバッファを増減させるアプローチを「ダイナミックバッファマネジメント」といいます。

ダイナミックバッファマネジメント②

統計的なバラツキである日々の変動を取り除き、特別な変動に注目します。

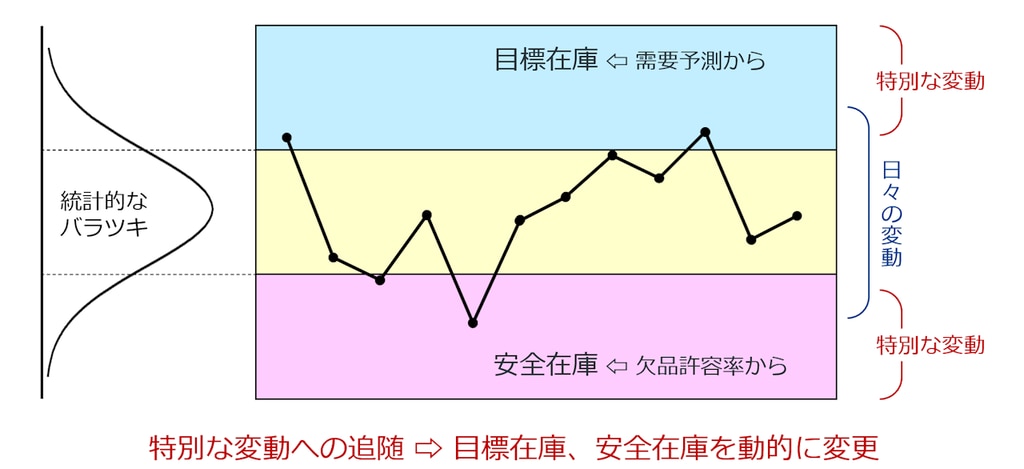

例えば「青」の領域に在庫量があった場合は、「思っていたより需要が少ない」状態なので、バッファ(目標在庫)を下げます。逆に、“赤” の領域に在庫量が入ってきた場合は、「思っていたより需要が多い」状態なので、バッファ(目的在庫)を上げます。

ここで重要なポイントは、特別な変動に反応する方法です。普段の動向と明らかに有意差を持って差がある場合を見つけます。例えば「赤」「青」の領域に入った連続回数で判断(上図)したり、「赤」「青」の領域に入った面積で判断(下図)します。需要の急激な変動に対応するために、変動の大きさも考慮して緩やかな変動は長い期間、急激な変動は短期間でバッファをダイナミックに増減させていきます。

さらに下限の安全在庫の見直しも重要です。需要の変動ともに、品質やリードタイムを改善し、モノづくりにおける「バラツキの縮小化」を推進し、MRP(資材所要量計画)における重要な基準情報の見直しも合わせて行います。

在庫管理のプロセス設計

需要変動に対して、予測に十分なデータがあるクローズドな領域(例:週末や月末の大きな需要や、季節変動)と、様々な要因によって変動するオープンな領域(例:競合の状況、SNSによる口コミ、プロモーションの効果、気候、製品の魅力 等)に分けてバッファマネジメントを行うプロセスを設計します。

毎週・毎月・毎年に生じる既知の大きな需要(クローズド)に対しては、先回りして取り込む必要があります。生産の平準化の視点からも在庫の作り込みが必要です。そのための需要予測モデルは、フィードフォワードモデルになります。AIの活用なども有効と考えられます。

予測できない需要の変動に関しては、ダイナミックバッファマネジメントのようなフィードバックモデルを活用して在庫調整を行います。このとき、既知の大きな需要(クローズド)とその他の需要(オープン)を分類/抽出することが重要です。また、製品のライフサイクルも十分に考慮する必要があります。特にライフサイクルが短い製品の終売フェーズは注意が必要です。

サバを読まない在庫管理

営業部門は顧客からの需要情報や、欠品許容率などから多めの在庫を持ちます。また生産部門は様々なトラブルや、生産効率などから多めの在庫を持ちます。これらの多めのバッファは欠品や納期遅れを起こしてはいけないという責任感から生じます。

適正なバッファを維持するためには、上限(目標在庫)、下限(安全在庫)を設定した根拠や、ダイナミックバッファマネジメントのプロセス、ロジックを明確にし、関係部門が腹落ちするまですり合わせを行い、見直したタイミングで全員が結果を共有することが重要です。

MRPを有効に活用するには

今回はMRPにおける在庫管理についての考え方や、ダイナミックバッファマネジメントのプロセス設計、運用の注意点について紹介しました。MRPを実際に導入して有効に活用するためには、以下のポイントがあります。

①基準情報(部品表、手配基準、工程情報など) ←MRPコラム②

②生産計画(販売計画、需要予測、補充計画など) ←MRPコラム③

③在庫管理(下限/上限、コントロールなど) ←今回ご紹介

④実績収集(MRPの土台、リアルタイム、デジタルの活用など)

⑤業務プロセスの変革(限界の解消など)

次回は、④実績収集(MRPの土台、リアルタイム、デジタルの活用など) のポイントについてご紹介していきます。

生産管理システム「Factory-ONE 電脳工場」紹介ページでは、製品資料の他に、導入事例インタビューのホワイトペーパーもダウンロード可能です。ぜひご利用ください。