【MRPコラム⑥】MRP(資材所要量計画)における「業務プロセスの変革」の重要性(全6回)

MRP(資材所要量計画)有効活用のポイント

前回のコラムではMRPにおける実績収集についての考え方や、実績収集のデータ設計、運用のポイントについて紹介しましたが、MRPを実際に導入して有効に活用するためには、以下のポイントがあります。

①基準情報(部品表、手配基準、工程情報など) ←MRPコラム②

②生産計画(販売計画、需要予測、補充計画など) ←MRPコラム③

③在庫管理(下限/上限、コントロールなど) ←MRPコラム④

④実績収集(MRPの土台、リアルタイム、デジタルの活用など) ←MRPコラム⑤

⑤業務プロセスの変革(限界の解消など) ←今回ご紹介

今回は、MRPにおける業務プロセスの設計/運用ポイントについてご紹介します。

目次[非表示]

業務プロセスについて

MRP(資材所要量計画:Material Requirements Planning)では、部品表、生産計画、在庫、手配基準などをもとに、総所要量→正味所要量→手配量を算出して最適な手配(「必要なものを」「必要な時に」「必要な量だけ」)を実現します。

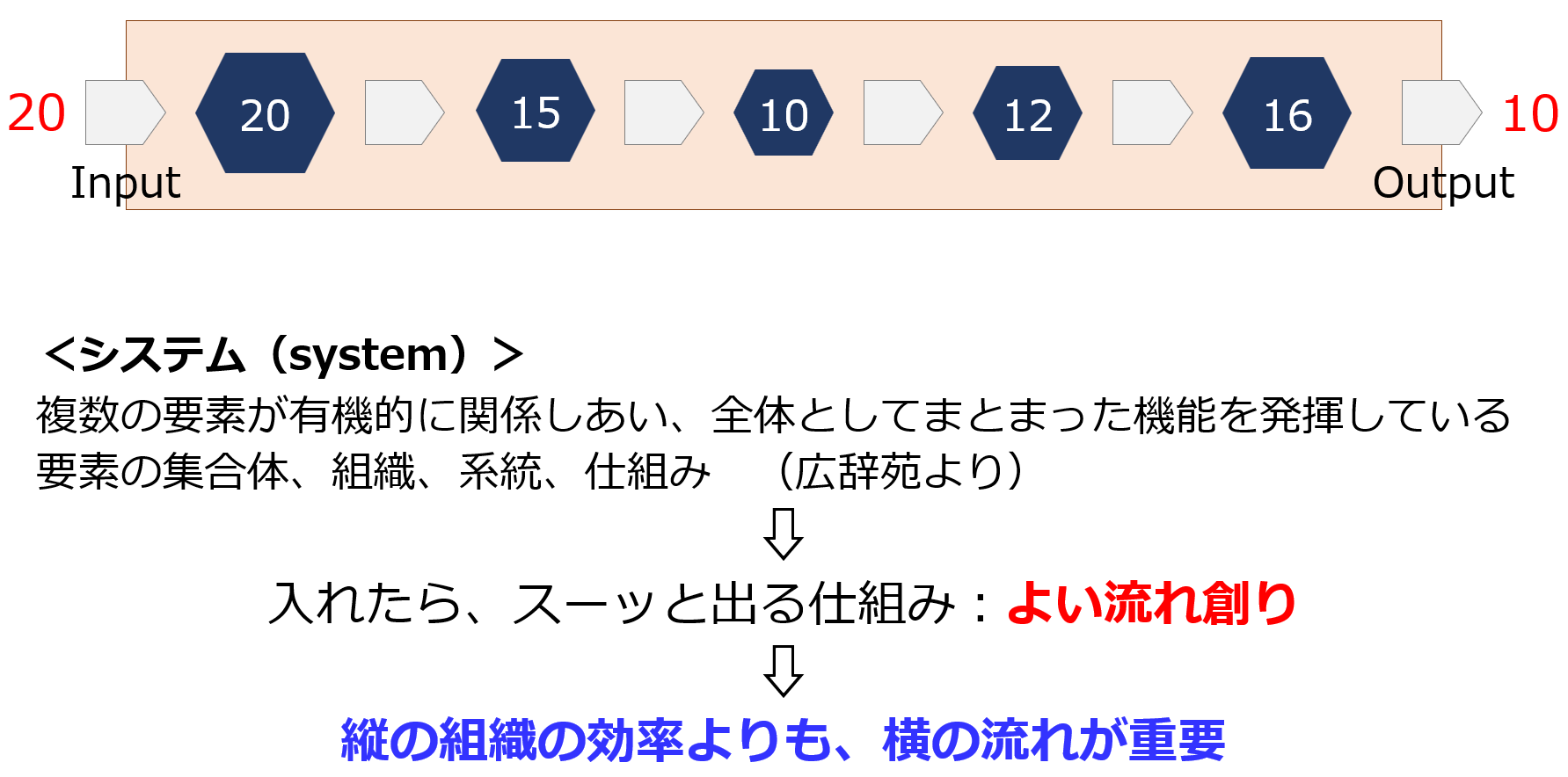

このコラムでは、MRPにおける ①基準情報 ②生産計画 ③在庫管理 ④実績収集 についてご紹介してきましたので、個々の重要性についてはご理解頂けたと思います。(個々の業務の最適化:縦の流れ)

最適な手配を実現するには、様々な部門の業務が関連しています。これらの業務が連携し、スムーズな業務の流れを実現することが非常に重要です。

基準情報の登録、更新のタイミング、生産計画の立案、変更のタイミング、製造指示/発注指示のタイミング、在庫情報の反映タイミング、実績情報の入力タイミングなどとMRPの展開タイミングがズレていれば最適な手配を実現することはできません。最も遅いタイミングの業務に引きずられます。

よいシステムについて

したがって最適な手配とは“「必要なものを」「必要な時に」「必要な量だけ」 + 業務のよい流れ創り:横の流れ” と定義することができます。

では、どのように業務プロセス設計を行えば良いのでしょうか。

②生産計画の「生産計画立案プロセスの設計」でも記したように、顧客の需要情報(変えられない外部の制約)と自社の生産プロセスによって、業務運用の「スパン」「メッシュ」「サイクル」が決まります。これに合わせて生産計画の立案、変更のタイミング、MRPの展開タイミング、製造指示/発注指示のタイミング、在庫情報の反映タイミング、実績情報の入力タイミングなどを設計します。

例えば、日次サイクルの場合はイメージしやすいと思いますが、直単位のサイクル場合、製造指示/発注指示のタイミングは直単位に行えるのでしょうか。また最近では、リアルタイムMRPに取り組む企業も増えてきました。この場合、顧客からの需要変更や、取引先からの納入遅れ、作業遅れなどの変動に対応してMRP展開は可能でしょうか、またそれに応じて作業指示/発注指示の変更は可能でしょうか。

業務の運用サイクルを短縮することにより、顧客の需要変動への迅速な対応や、在庫削減が可能になりますが、全ての業務の運用サイクルを短縮する必要があります。1つでも対応できなければ効果はありません。ITの処理速度は上がっていきますが、それに伴い業務運用の処理速度も上げていく必要があります。

MRPにおける設計変更(基準情報の変更)

通常の業務運用と共にイレギュラー時の業務運用もスムーズに実行する必要があります。

例えば、設計変更時の対応です。 ①基準情報の「ストラクチャー部品表の管理、運用上の注意点」「改善活動と現場の事実情報のタイムリーな反映」で基準情報の整備については説明しましたが、MRPにおける設計変更については注意が必要です。

MRPにおいて設計変更が発生すると、部品表や、工程情報、手配基準が変更され、手配計画に大きな影響を与えます。設計変更は、製品改良、品質改善、コスト削減などを目的とし、変更内容と時期(即時、在庫消化後、日付指定、製番指定など)を明確にした上で、関係部門でのタイムリーな情報共有と連携が不可欠になります。

以下の点などに注意して設計変更管理における業務プロセスを整理します。

- 設計部品表(E-BOM)と製造部品表(M-BOM)の連携

- 製造工程表(BOP:Bill of Process)の作成/変更

- 製品情報管理(PDM:Product Data Management)、製品ライフサイクル管理(PLM)とMRPのシステム間連携

- 影響範囲の特定と適用時期の決定プロセス

- 旧部品と新部品の交換基準:欠陥品の即時交換、在庫消化後、日付指定 → 在庫コスト最適化

- 発注指示、製造指示の変更プロセス

- 設計変更履歴管理

- 設計変更リードタイムの短縮

設計変更管理プロセスの整備と共に、設計部門と生産技術部門、資材調達部門など、関係各部門間での正確かつタイムリーな情報共有などは、デジタル技術の活用が有効です。

MRPと後補充生産/かんばん

本コラムではMRPの基本的な考え方から有効に活用するポイントについて紹介してきましたが、最後にMRPの弱点について考えたいと思います。

最も大きな課題は、需要情報を元にした生産計画の精度に依存することです。需要変動が激しい中、柔軟な対応が難しく、生産計画が外れると在庫の過不足を招きます。②生産計画の「サバを読まない生産計画」でも説明しましたが、このような状況の中、欠品を恐れた多めの手配や、間違った原価低減による大ロット生産など、良かれと思った行動が、さらに生産計画の精度を悪化させています。 また、マスター整備の煩雑さや、製造/調達リードタイムが固定的で柔軟性に欠けたり、現実と合わない場合もあります。

このようなMRP生産方式に対して、顧客からの注文や、後工程での部品の使用実績に応じて、「必要なものを」「必要な時に」「必要な量だけ」 自律的に作り、補充する生産方式を“後補充生産”や“かんばん”といいます。この方式では、後工程(顧客に近い工程)が必要な部品を引き取りにいくことで、前工程に生産指示を出します。

かんばん方式(運用イメージ)

ここでは、後補充生産についての詳しい説明は省きますが、計画生産(Push型)のMRPと後補充生産(Pull型)はどちらが優れているのではなく、需要変動の予測精度や、変動幅の大きさ、製造/調達リードタイムの長さ、製造工程の制約による製造ロットの大きさ、個別仕様の有無など、対象製品の市場/生産特性に応じて最適な生産方式を選択し、顧客~自社~取引先まで一貫した“よい流れの業務プロセス”を構築する必要があります。最近では需要の変動にリアルタイムで対応できるようした補充方式の「需要主導型資材所要量計画(DDMRP:Demand Driven Material Requirements Planning)」という新たなMRPも注目されています。

MRPを有効に活用するには

今回はMRPにおける業務プロセスについての考え方や、運用設計におけるポイントについて紹介しました。

本コラムでは、MRPの基本的な考え方から、MRPを有効に活用するための5つのポイントについてご紹介してきましたが、常に意識すべき共通点は3つです。

1つ目は、「事実を把握すること」です。自社だけでなく顧客、取引先、サプライチェーン全体の事実を把握しましょう。この時、把握するのは「思い」ではなく「事実」です。担当者は責任感から様々なサバを読みがちです。「思い」ではなく「事実」を把握しましょう。

2つ目は、「常に最新の状態にすること」です。事実は常に変化しています。顧客/市場の需要も、自社の生産能力も、取引先の供給能力も、全て変化しています。常に変化を捉え最新の状態にしましょう。

最後に、「よい流れを創ること」です。部分最適ではなく全体最適が重要なことは皆さん理解していると思いますが、なかなか実践することは難しいようです。そこで、まず取引先から顧客までの「よいモノの流れ創り」を考えます(サプライチェーン全体のリードタイム短縮)。「よいモノの流れ」を創るためには、「よい業務の流れ」 が必要です。「よい業務の流れ」 を創るためには「よい情報の流れ」が必要です。このように順を追って業務と情報の流れを整理すれば全体最適を実現することができます。

最後に、このコラムが皆様のMRP導入のお役に立てれば幸いです。

今回はMRPにおける業務プロセスの変革についての考え方や、設計変更、後補充生産について紹介しました。

MRPを実際に導入して有効に活用するためには、以下のポイントがあります。

①基準情報(部品表、手配基準、工程情報など) ←MRPコラム②

②生産計画(販売計画、需要予測、補充計画など) ←MRPコラム③

③在庫管理(下限/上限、コントロールなど) ←MRPコラム④

④実績収集(MRPの土台、リアルタイム、デジタルの活用など) ←MRPコラム⑤

⑤業務プロセスの変革(限界の解消など) ←今回ご紹介

MRPコラムは今回で終了です。

内容についてのお問い合わせ、コンサルティングのご依頼等は各ページの「お問い合わせ」からご用命ください。

生産管理システム「Factory-ONE 電脳工場」紹介ページでは、製品資料の他に、導入事例インタビューのホワイトペーパー、アセスメントレポートのサンプルもダウンロード可能です。ぜひご利用ください。

【バックナンバーはこちらから】